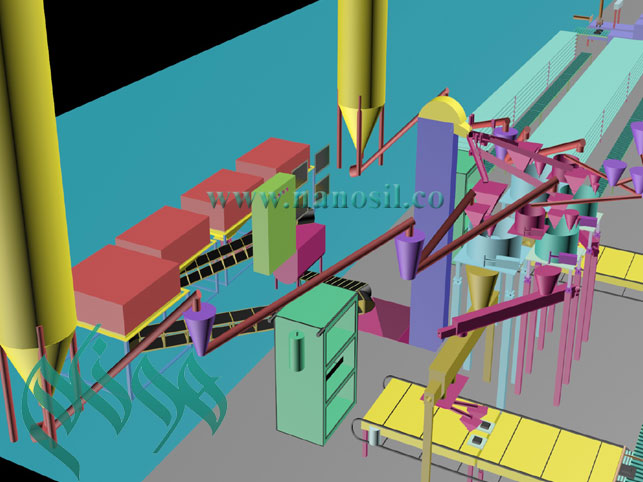

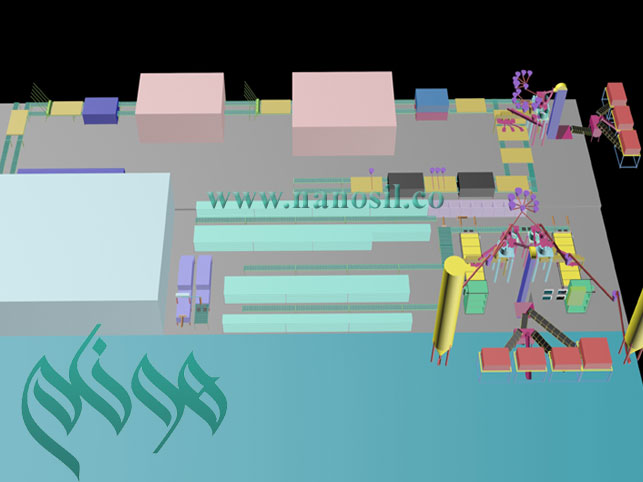

دستگاه اتوماتیک سنگ مصنوعی نما ساختمان، موزاییک پلیمری ظرفیت 350-400، 450-500 مترمربع

ماشین آلات سنگ مصنوعی اتوماتیک سمنت پلاست شامل:

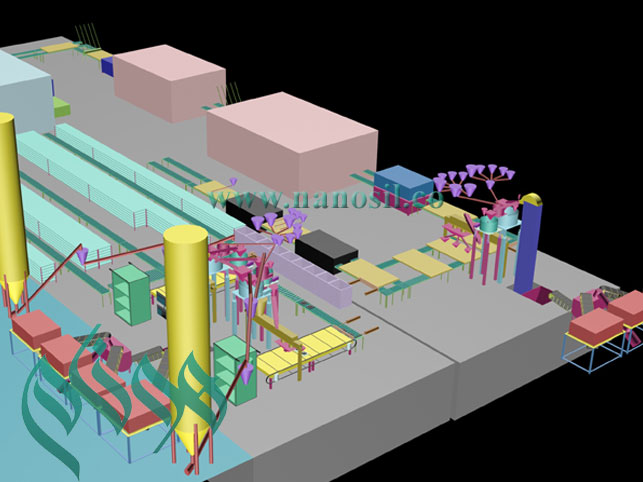

اسکروهای ماردون اولیه 4 عدد

الواتور و هاپر ارتعاشی ذخیره انتقال مواد اولیه معدنی؛

میکسر اختلاط مواد سنگ مصنوعی سمنت پلاست سانتریفیوژ طرح پن؛

اسکرو قالبگیری سنگهای سمنت پلاست؛

میز ویبره عمودی 6 متر مربع با دو موتور؛

تابلو کنترل مرکزی ماشین آلات؛

سیستم تعیین دوز مصرف مواد اولیه، ماده های پلیمری؛

دستگاه افزودنی و مایعات مورد نیاز؛

لودسلهای کششی، لودسل خمشی و... میباشد.

خط تولید اتوماتیک قابلیت ساخت انواع مختلف سنگ مصنوعی سمنت پلاست، سنگهای نما ساختمان جهت دکوراسیون داخل-خارج، نماهای آنتیک، گیوتینی، سنگ پله، زیرپله، قرنیز، کفپوشها، موزاییک پلیمری صنعتی، چسب کاشی خمیری، چسبهای پودری را خواهد داشت.

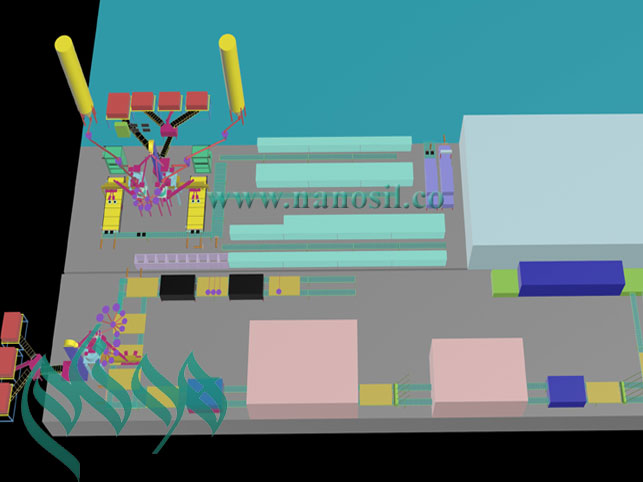

مقدار فضای استاندارد برای هرشیفت کاری، در خط اتوماتیک ظرفیت 350-400 مترمربع، 400 متر فضا تولید، 200 مترمربع محیط انبار میباشد.

به ازای اضافه شدن هرشیفت باید 150 متر فضای تولید،و 50-100 مترمربع به انبار اضافه شود.

ارتفاع از کف تا سقف دراین خط تولید، جایی که تجهیزات اصلی نصب میگردد، باید 6-6.5 متر باشد.

همچنین در خط اتوماتیک سنگهای سمنت پلاست ظرفیت 450-500 مترمربع مقدار محیط تولید 500 ،و انبار 300 متر مربع باید باشد؛

به ازای هر شیفت کاری اضافه باید 200 مترمربع فضا تولید، 100-150 متر به فضای انبار اضافه گردد.

ارتفاع از کف تا سقف در خطهای تولیدی اتوماتیک سنگ مصنوعی 450-500 مترمربع، در نقطه ای که تجهیزات نصب میگردد، باید 7-7.5 متر باشد.

محصولهایی که میتوان با تجهیزات اتوماتیک سنگهای نانو سمنت پلاست به تولید آن پرداخت شامل موارد ذیل است:

محصولهایی که میتوان با تجهیزات اتوماتیک سنگهای نانو سمنت پلاست به تولید آن پرداخت شامل موارد ذیل است:

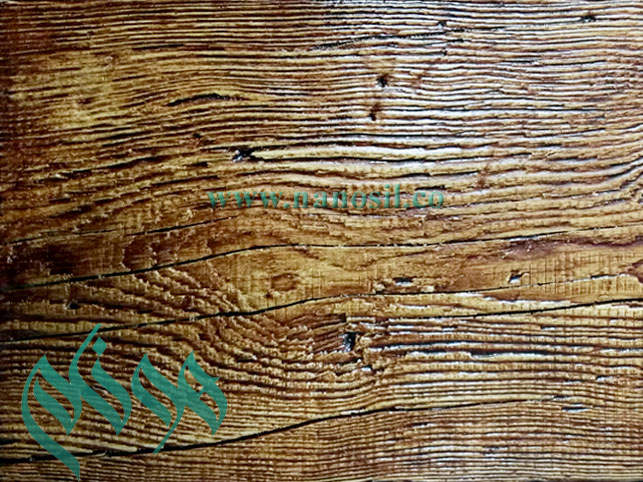

سنگهای نماهای داخل-خارج ساختمانها، انواع سنگ مصنوعی آنتیک، دکوراتیو

نما آجر هلندی، آجر نماهای قفقازی و آجرهای سبک در بیش از 20 طرح مختلف

نما سنگهای گیوتینی، صخره ای در ابعاد مختلف

سنگهای تراورتان مصنوعی تا ابعاد اسلب

نماهای اکسپوز از سایز20*40 تا 100*100 سانتیمتر و بزرگتر

محصولات مشبک اسلیمی، GFRC تزریقی

نیمکت های مبلمان شهری با طولهای تا 3متر

گلدانهای خیابانی، گلدانها در ابعاد کوچک

نرده صراحی، نرده دور باغچه ای، جدولها، کانیبو

موزاییک پلیمری، کفپوشهای دیزاین باغ ویلا

سنگ مصنوعی پله، زیرپله، شمشیری پلکان و پاگردها

ستونها و سر ستون سنگی

نماهای رومی بیرون ساختمان، قرنیز داخلی ساختمانها

آب نمای ضد آب، شومینه سنگی و غیره.

انواع پودرها و خمیرها در تکنولوژی چسب های کاشی

انواع چسب کاشی پودری، چسبهای خمیری، پودرهای بندکشی، گروت و محصولات مرتبط...

از جمله خدمات، آموزش انتقال تکنولوژی محصولات ساختمانی مجموعه خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست ميتوان بموارد ذيل اشاره نمود:

آموزشهای فرمول ساخت سنگ مصنوعی سمنت پلاست

مدت دوره انتقال تکنولوژی و آموزش فرمول تولید سمنت پلاست، تکنولوژی چسب ساختمان مورد قرارداد شامل 2-3 روز در دفتر (شرکت پردازشگران هونام) بصورت تئوری میباشد.

روش آموزش اولیه فرمولهای سنگهای مصنوعی سمنت پلاست به این شکل میباشد که:

روش آموزش اولیه فرمولهای سنگهای مصنوعی سمنت پلاست به این شکل میباشد که:

ابتدا بعد از دریافت مبلغ پیش پرداخت، یک فلش، حاوی دو جزوه تقریباً 100صفحه ای، بهمراه فیلمهای تئوری و عملی مختلف، به آدرس پستی خریدار ارسال میگردد.

بعد از اینکه متقاضی، فایلهای مربوطه را بصورت کامل مطالعه نمود ،و واقف گردید (معمولاً 20 روز زمان نیاز میباشد)،با هماهنگی از قبل، 2 الی 3 روز تئوری به دفتر تشریف می آورد؛

طی این مدت، دوباره گویی خواهیم داشت، موادهای اولیه بیشتری معرفی میگردد؛

فرمولهای اصلی تولید سنگهای مصنوعی سمنت پلاست ارائه میگردد؛ رفع ایراد میشود،در نهایت لینکهای خرید مواد اولیه ،و قالب به مشتری داده خواهد شد.

هر چه متقاضی فایلهای ارسالی را بیشتر و بهتر مطالعه نماید، در این دوره راحت تر مفاهیم را جذب خواهدکرد.

کلیه علمها و تجربه ها در اختیار ایشان قرار خواهد گرفت.

آموزش فرمول تولید سنگ مصنوعی سمنت پلاست بعد از راه اندازی (هنگام و پس از نصب دستگاه)

متقاضی تکنولوژی پس از دریافت آموزش سنگهای سمنت پلاست، طی جلسات تئوری،و آموزشهای فرمولهای چسبها و همچنین جزوات ارائه شده، موظف به تامین مواد اولیه مورد نیاز، قالبهای سنگ،و تجهیزات مربوطه میباشد.

بعد از خرید لوازم، تجهیزات کارگاهی و جانبی، موادهای اولیه، با توجه بشرایط موجود و هماهنگی مراتب را به محقق اعلام میدارد.

در هنگام نصب ثانویه و نهایی دستگاه در صورت آماده بودن کلیه امکانات، بهمراه پرسنل تولید خواهیم داشت تا مفاهیم مربوطه جا افتاده تر باشد. آموزش ویژه خط تولید اتوماتیک-نیمه اتوماتیک سنگ مصنوعی سمنت پلاست بمدت یک الی دو روز میباشد؛

آموزش ویژه خط تولید اتوماتیک-نیمه اتوماتیک سنگ مصنوعی سمنت پلاست بمدت یک الی دو روز میباشد؛

زمان برگزاری آن پس از نصب و راه اندازی ماشین آلات در محل اجرای پروژه خواهد بود.

تولید کردن با ماشین آلات، کار با دستگاه، کالیبره کردن، روش استفاده و تنظیمات، تعمیر و نگهداری تجهیزات و...، در نهایت تولید بهمراه پرسنل از آموزشهای ثانویه است.

توجه: فوندانسیون دستگاه های اتوماتیک سنگ مصنوعی سمنت پلاست، با توجه به موقعیت مکانی زمین و سالن، خیابانهای اطراف، دربهای ورود خروج، میباشد.

در هنگام ارائه فوندانسیون تجهیزات بهترین حالت ورود مواد اولیه و خروج محصول در نظر گرفته خواهد شد.

در صورت هر گونه ایراد در اجرای فوندانسیون، یا تغییر موقعیت دستگاه، یا کوتاهی در کارای محوله، عاقبت عدم کارایی درست تجهیزات به عهده خریدار میباشد.

لذا در انجام فوندانسیون باید دقت لازم صورت گیرد.

نکته: ساخت تجهیزات اتوماتیک سنگ مصنوعی سمنت پلاست، معمولاً بین 50-70 روز کاری زمان نیاز خواهد داشت.

برخی از افراد در این مدت زمان در هنگام سفارش چانه زنی مینمایند.

اما باید بدانید که شما متقاضی گرامی، زمانی بیش از ما نیاز خواهید داشت.

کارهایی هست که باید توسط شما صورت پذیرد. و معمولاً خریداران دارای تاخیر در انجام کارهای محوله هستند.

کارهایی از جمله آموزش، ایجاد فوندانسیون، خرید قالبها، مواد اولیه های مختلف، ایجاد و فراهم نمودن تجهیزات کارگاهی و جانبی و.. زمان زیادی از شما خواهد گرفت. هر خط تولیدی نیاز به هزینه های جانبی خاص خود میباشد.

هر خط تولیدی نیاز به هزینه های جانبی خاص خود میباشد.

هزینه هایی همچون خرید قالب، موادهای اولیه، ایجاد فوندانسیون، حمل و نقل، نصب و راه اندازی، قفسه ها و باکس، تجهیزاتی همچون کمپرسور، کارواش و...

متاسفانه برخی افراد این مبالغ جانبی مورد نیاز را در نظر نمیگیرند.

هر چه ظرفیت تولید بالاتر باشد، هزینه های جانبی بیشتر خواهد بود.

هزینه جانبی در خطهای تولید اتوماتیک سنگ مصنوعی سمنت پلاست معمولاً حداقل 40-50 درصد قیمت دستگاه ها خواهد بود.

بطور مثال اگر دستگاهی با قیمت 700 میلیون تهیه کنید، حداقل 300-350 میلیون برای موارد جانبی نیاز خواهید داشت.

برخی از متقاضیان، هزینه های جانبی را لحاظ نمیکنند، و در هنگام راه اندازی تجهیزات به مشکل خورده، و کار ناتمام میماند، یا زمان زیادی را از دست میدهند.

میزان برق مورد نیاز در خطهای تولید نیز متفاوت هست. میزان توان برق باید از مقدار مصرف بیشتر باشد.

در خطهای تولید اتوماتیک 350-400 متر، نیاز به حداقل 50 کیلووات برق خواهد بود.

در خط تولید اتوماتیک 450-500 مترمربع، بدلیل افزایش توان موتورها، نیاز به 60-75 کیلووات برق خواهد بود.

اما در خطهای اتوماتیک 900 مترمربع نیاز به 100 کیلووات برق خواهد بود.

آب مصرفی در تجهیزات و تولید محصول بسیار حداقل میباشد. اصل آبهای مصرفی برای شستشو، برای پرسنل و... است. توجه کنید در سنگهای مصنوعی سمنت پلاست نیاز به خشک کن های حرارتی نیست؛

توجه کنید در سنگهای مصنوعی سمنت پلاست نیاز به خشک کن های حرارتی نیست؛

اما بهتر است در سالن فضای خاصی را جدا کرده، تا کنترل دما در فصلهای سرد، یا جاههای سردسیر بهتر صورت گیرد.

توجه کنید که دمای محیط سالن تولید، نباید کمتر از 10 درجه سانتیگراد باشد. زیرا یک ماده در دمای پایینتر از آن خراب میگردد.

دمای ایده آل بین 20-25 درجه سانتیگراد هست.

اما، در دماهای بالاتر از 10 درجه میتوانید به تولید بپردازید.

در فصلهای سرد و یا فصلهای گرم فرمولها تغییر میکند، و موادهای کنترل کننده حرارتی به فرمول اضافه میگردد.

دیده ایم که برخی افراد و ارائه دهنده فرمول اذعان میکنند که در دمای بالای 25 درجه نمیتوان محصولات سنگ مصنوعی سمنت پلاست را تولید نمود.

این افراد اطلاعاتی در این زمینه ندارند؛ همکنون افرادی در مناطق گرمسیر همچون دهلران، کاشان، بندر عباس، قشم و... در حال تولید هستند.

نیاز به خنک کردن فضا نیست، اما نیاز هست در فرمولها برخی متریالها اضافه یا کم شود.

این نکته را هم توجه کنید که اگر شما بخواهید محیط را برای پرسنل گرم یا سرد کنید، نباید باد مستقیم گرم-سرد، در هیچ پروسه ای از تولید به متریال (مخلوط) نباید بخورد.

پس اگر هم بخواهید دمای محیط را کنترل کنید هم باید بصورت غیر مستقیم باشد.

فضای تولید باید دارای دیوارپوش و بامپوش بوده،و باد مستقیم سرد و گرم در آن جریان نداشته باشد.

نکته دیگر اینکه: در تولید محصولات سنگهای مصنوعی-پلیمری سمنت پلاست، در هنگام عمل آوری، نیاز به اتاق بخار نخواهید داشت.

همچنین آبیاری محصول نباید انجام شود. درست هست که در بتن، آبیاری محصولها، یا حمام بخار موجب افزایش مقاومت میگردد.

اما در تکنولوژی سنگ مصنوعی سمنت پلاست در صورت استفاده از سیستم بخار، یا آبیاری مستقیم، مقاومتهای فشاری-خمشی-کششی محصول نزول میکند. محصول مات میگردد؛

همچنینی چسبندگی مواد به قالب پیدا خواهید کرد.

پس سیستم سنگ مصنوعی سمنت پلاست با بتن بسیار تفاوت خواهد داشت. میزان روطبت مصرفی بصورت hydro (بسیار اندک) میباشد. اما با روشهای اصولی دیگر این میزان رطوبت به محصول باز خواهد گشت.

میزان روطبت مصرفی بصورت hydro (بسیار اندک) میباشد. اما با روشهای اصولی دیگر این میزان رطوبت به محصول باز خواهد گشت.

بصورت کلی محصولات نماهای ساختمان باید مات باشد (در برخی از محولها براق نیاز هست مانند اسلب تراورتان-تراورتن صنعتی)، و محصولهای موزاییک پلیمری، جدول، سنگهای پله و مشابه آن، باید براق باشند.

براقیت یا مات بودن سنگهای مصنوعی به مجموعه ای از عوامل وابسته هست که به آن اشاره کوچکی میگردد:

استاندارد بودن تجهیزات تولید با مشخصات خاص

جنس قالبها :در محصولات براق abs وکیوم فرمینگ مواد نو، و محصولهای مات hp یا لاستیکی و سیلیکونی و..

مواد اولیه مورد استفاده، دوز مصرف ماده های پلیمری و نوع آنها

روش تولید، عملیات حین تولید، کارهای پس از ساخت و خروج از قالب و...

در صورتیکه هر یک از بخشهای فوق که به آنها اشاره کوچکی شده، عمداً یا سهواً، اشتباه صورت گیرد، محصول مورد نظر متفاوتی خواهید داشت.

اما براقیت یا مات بودن، تنها به یک عامل برنمیگردد و کل مجموعه باید درست انجام شود.

برخی از مطالب ارائه شده در دوره آموزش فرمول ساخت خط تولید اتوماتیک

برخی از مطالب ارائه شده در دوره آموزش فرمول ساخت خط تولید اتوماتیک

ارائه تکنولوژی ساخت محصولات سنگ مصنوعی سمنت پلاست

فرمول موادپلیمری، ترکیبات نانو با توجه به نتایج آزمایش ماده های اولیه، خاک، سیمان، شرایط آب-هوایی، نوع-رنگ محصول توليدی (دما، رطوبت)

شناخت استانداردها، روشهای آزمون موادها با ابزارهای بسيار ساده

آشنايي با افزودنيها جهت كنترل واكنشهای پليمری-شیمیایی تولید سنگ مصنوعی سمنت پلاست براساس شرايط جغرافيايي مختلف

آموزش فرمول تولید محصولهای با ضخامت کاشی

آموزشهای ساخت انواع کفپوش، موزاییک پلیمری و نانو

سنگهای مصنوعی آنتیک نما ساختمان

آموزش تولید محصولات چند فاز سنگ مصنوعی با تنوع رنگ بسيار بالا

ساخت رنگهای بسيار زياد در اين تكنولوژی باتوجه به درخواست مشتری

روشهای ایجاد لمینت سنگهای مصنوعی سمنت پلاست، آموزش فرمول ساخت برخی رنگهایی که در بازار نیستند.

مشابه سازی از سنگهای طبیعی در سنگ سمنت پلاست ( آموزش ساخت مرمریت، گرانیت، تراورتن مصنوعی)

فرمولها و آموزشهای جرم حجمی عادی سنگ مصنوعی سمنت پلاست (2200 كيلوگرم برمترمكعب).

فرمول تولید سنگ مصنوعی سمنت پلاست نیمه سبک (1500-1700 کیلوگرم/مترمکعب)

آموزش سنگ آنتیک سبک سازی شده برای نمای بیرون ساختمان (جرم حجمی 1100کیلو/مترمکعب)

آموزشهای محصولات با وزن مخصوص فوق سبک بین 500-1000 کیلوگرم جهت دکور داخل ساختمان؛

سنگ پله، زیرپله، قرنیز با مواد نانو؛

فرمولهای ساخت محصولها با مشخصات ویژه.

انتقال تجربيات و علم مربوط به توليد محصولات مورد قرارداد جهت جلوگيری ضرر ناشي از عدم تجربه خریدار؛

آشنايی متقاضی با بازارهای اطراف، ارائه نكات مهم فروش جهت افزايش قدرت بازاريابی؛

مشاوره كافي در زمينه انتخاب قالبهای سنگ پرفروش، پرمصرف باتوجه به سليقه منطقه جغرافيايي متقاضی تکنولوژی؛

بهمراه ارائه تمامی فرمولاسیونهای تولید تخصصی؛

ارائه لینکهای خرید مستقیم مواد اولیه تخصصی و قالبها؛

قرارداد راه اندازی و تامین تمامی مواداولیه بمدت نامحدود.

فرمول تولید بيش از 20 نوع محصول متنوع کاربردی در صنایع کاشی، سرامیک، سنگ نما (تکنولوژی چسبهای ساختمانی)

فرمول تولید بيش از 20 نوع محصول متنوع کاربردی در صنایع کاشی، سرامیک، سنگ نما (تکنولوژی چسبهای ساختمانی)

چسب کاشی خمیری (دو تیپ مختلف و از ویژه تا معمولی)

چسبهای کاشی پودری در انواع گوناگون در دو تيپ اصلی

چسب پودری استخری، ضد آب

آموزش پرایمرها برای ديوارهای گچی(مورد مصرف در نصب سنگ، رنگ آميزی، نقاشي، پرايمر ضد شوره، ضدآب گچ)؛

چسب بتن جهت ايجاد چسبندگی بيشتر و خاصيت الاستيسيته؛

مکمل چسبهای پودری؛

چسبها جهت نصب بتن و بلوک سبک در دو تیپ متفاوت؛

پودر بند کشی رنگي در رنگهای متنوع برای صنایع سنگ طبیعی-مصنوعی؛

چسبهای آجر نما بندباز، کاشی، سرامیک؛

پودر بندكشي آنتی باكتريال؛

انواع گروت ساختمانی و صنعتی در چندين نوع مختلف با قدرت چسبندگي زياد؛

نحوه توليد تكنولوژی سنگهای بسيار خشن با زاويه منفی و مثبت با بهای تمام شده بسيار پائين جهت دكور داخل (پوششهای سلولوزی و آنتیک)؛

فرمول مربوط به رزين براق و مات برای سنگهای طبيعی-مصنوعی جهت ضد آب سازی، رزینهای شب تاب، ضدچربي، آنتي يووی؛

آموزش و انتقال تکنیکهای جدید رنگ آميزی، لمینت سنگ مصنوعی سمنت پلاست با روشهای مختلف (تكنيك ويژه) جهت دکوراسیون داخل-خارج با رنگهای بسيار خاص جهت زيبايي و ارزش افزوده محصول؛

آموزش و انتقال تکنیکهای جدید رنگ آميزی، لمینت سنگ مصنوعی سمنت پلاست با روشهای مختلف (تكنيك ويژه) جهت دکوراسیون داخل-خارج با رنگهای بسيار خاص جهت زيبايي و ارزش افزوده محصول؛

همچنین آموزشهای مکرر و خدمات ديگر جهت یادگیری تکنیکها و خدمات بيشتر جدیدتر در آینده بصورت حضوری و غیرحضوری.

مدت زمان نصب ماشين آلات اتوماتیک سنگ مصنوعی سمنت پلاست بصورت سخت و نرم افزاری بمدت 7 روز در محل متقاضی تكنولوژی ميباشد.

در نصب اولیه که معمولاً یک الی دو روز زمان نیاز میباشد، ابتدا برخی از تجهیزات اصلی نصب میگردد.

بعد از آن لیست کارهایی که باید صورت پذیرد به خریدار ارائه میشود.

معمولاً 20 روز زمان نیاز میباشد تا کارهای جانبی صورت گیرد. بعد از آن خریدار با شرکت هماهنگ مینماید.

نصب ثانویه که بیشتر آن نرم افزاری هست معمولاً 4-5 روز زمان نیاز خواهد بود.

بهتر است متقاضی تكنولوژی یک پرسنل فنی را دراين مدت در اختيار شركت هونام قرار دهد،تا كليه مسائل فنی، موارد مورد نياز و مطالب مربوط به تعمير نگهداری خط تولید سنگ راه اندازی شده را از ايشان بياموزد.

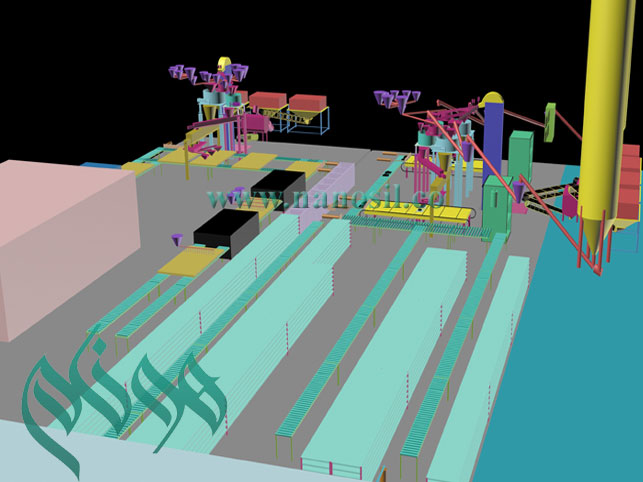

یکی از تفاوتها میان خط تولید اتوماتیک 350 متر،و تجهیزات 450 مترمربع، در حجم و ظرفیت میکسر است.

یکی از تفاوتها میان خط تولید اتوماتیک 350 متر،و تجهیزات 450 مترمربع، در حجم و ظرفیت میکسر است.

بصورتیکه در خط تولید اتوماتیک 350متری از میکسر با حجم 900 لیتر با موتور گیربکس 15 اسب و 185 استفاده گردیده است؛

در تجهیزات 450 متر مربع میکسر ساخت مواد با توان موتور 20 اسب، و گیربکس 210 و حجم 1200 لیتر استفاده گردیده است.

بدلیل اینکه بین ظرفیت ساخت میکسر، ظرفیت خروجی سیستم یعنی اسکرو اتوماتیک قالبگیری، باید تناسب باشد، لذا در خط تولید اتوماتیک 350 مترمربع اسکروی قالب گیری دارای دو دریچه باترفلای؛

و اسکروی تجهیزات 450 مترمربعی دارای سه دریچه قالب گیری هست،و به نسبت آن از طول بیشتر، توان موتور و گیربکس بیشتری استفاده شده است.

این تفاوت عمده این دو نوع خط تولید میباشد.

در ذیل به مشخصات فنی هر یک از تجهیزات مربوط به خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست با ظرفیت 350-400 و 450-500 مترمربع میپردازیم:

الواتور حمل سنگدانه و جامدات جهت تولید سنگ مصنوعی سمنت پلاست

در خط تولید 350 متر مربع

حمل اتوماتیک سنگدانه و جامدات (ترکیبات مربوط به چسب و سنگ) باظرفیت 350 کیلو در دقیقه (جامدات باید فاقد رطوبت باشد).

دریچه ورود و خروج و به ارتفاع 750 سانتیمتر با الکتروموتور 7.5 اسب سه فاز، گیربکس کله قندی 63 دور شفت 60 با دنده زنجیر 1:1

با 30 پاکت سفارشی ویژه 1.5، لبه دوبل شده 1.5 میلیمتری، زنجیر مربوطه، بستهای U؛

ورق قسمت بالا و پایین 4، بدنه 3 میلیمتر؛

هاپر وزن کشی بعد از الواتور، قبل از میکسر جهت توزین مواد؛

ورق قسمت بالا 10 ،و بدنه 4 میلیمتری؛

ابعاد قیف 150*100*40 سانتیمتر؛

چهار عدد صفحه قرارگیری لودسل بالا و پایین؛

پایه، اتصالات، دریچه مربوط به جک پنوماتیک؛

اتصال U قرارگیری موتور ویبره.

در خط تولید اتوماتیک 450 مترمربع

در خط تولید اتوماتیک 450 مترمربع

الواتور خط تولید سنگ مصنوعی ظرفیت 350 کیلو در دقیقه، دریچه ورود خروج؛

ارتفاع 830 سانتیمتر، الکتروموتور 10 اسب سه فاز

گیربکس کله قندی 63 دور شفت 70 با دنده زنجیر 1:1؛

34 پاکت سفارشی ویژه 1.5 میل و لبه دوبل شده 1.5 میلیمتری ،و زنجیر مربوطه، بستهای U؛

ورق قسمت بالا پایین الواتور 4 میل، قسمت بدنه آن 3 میلیمتر میباشد؛

هاپر وزن کشی بعد از الواتور، قبل از میکسر جهت توزین مواد، ورق قسمت بالا 10، بدنه 4 میلیمتری؛

ابعاد قیف 180*110*50 سانتیمتر، چهار عدد صفحه قرارگیری لودسل بالا و پایین؛

همراه پایه، اتصالات و دریچه مربوط به جک پنوماتیک، اتصال U قرارگیری موتور ویبره؛

هاپر ارتعاشی خط تولید اتوماتیک سنگ مصنوعی

هاپر ارتعاشی خط تولید اتوماتیک سنگ مصنوعی

در حالت عادی، بین هاپرهای این دو خط تولید، تفاوت خاصی وجود نخواهد داشت، مگر آنکه خصوصیات خاص مدنظر قرار گیرد.

هاپر ارتعاشی دو تکه دارای یک موتور ویبراتور سفارشی جهت دپوی سنگدانه و مواد جایگزین

همچنین جهت دپوی مواد اولیه چسب کاشی پودری، خمیری با یک الکتروموتور ویبره سه فاز 300 کیلو؛

قیف کوچک هاپر خط تولید سنگ مصنوعی با ضخامت ورق 8 میلیمتر و دارای فلانچ برای اتصال به بدنه الواتور و صفحه U قرارگیری موتور ویبره؛

قیف بزرگ با ضخامت 4 میلیمتر و نصب 4 عدد صفجه برای قرارگیری پایه هاپر. اسکرو سیمان زاویه 45 درجه، دو عدد با طول کلی 5/5 متر و 6 اینچ، با لوله 2.5 اینچ، الکتروموتور سه فاز 4 اسب، گیربکس کله قندی خروجی 100 دور در دقیقه؛

اسکرو سیمان زاویه 45 درجه، دو عدد با طول کلی 5/5 متر و 6 اینچ، با لوله 2.5 اینچ، الکتروموتور سه فاز 4 اسب، گیربکس کله قندی خروجی 100 دور در دقیقه؛

ورق ماردون اسکرو 4 میلیمتر، اتصال با دنده و زنجیر نسبت 1:1؛

اسکرو سیمان زاویه صفر، دو عدد با طول کلی 6.5 متر و 6 اینچ الکتروموتور 4 اسب سه فاز؛

گیربکس کله قندی با خروجی 100 دور در دقیقه؛ لوله 2.5 اینچ و ورق اسکرو 4 میلیمتر، اتصال با دنده و زنجیر نسبت 1:1؛

توجه: در حالت عادی در خط تولید 400 و 500 مترمربع اتوماتیک، چهار عدد از اسکروهای فوق در قرارداد قرار خواهد گرفت.

توجه: در حالت عادی در خط تولید 400 و 500 مترمربع اتوماتیک، چهار عدد از اسکروهای فوق در قرارداد قرار خواهد گرفت.

اما ممکن است با توجه به مشخصات مکانی سرمایه گذار، طول این اسکروها تغییر یابد.

دستگاه میکسر، مخصوص تولید سنگ مصنوعی سمنت پلاست، تولید چسب خمیری، چسبهای پودری در هر یک از خطهای تولید اتوماتیک

میکسر خط تولید اتوماتیک سنگ مصنوعی 350-400 مترمربع

الکتروموتور 15 اسب سه فاز وارداتی 1400 دور، گیربکس 1:40 سفارشی کوبل مستقیم 185؛

پرههای مقاوم در برابر سایش، ضخامت ورق کف 15، دیواره 8 ميليمتر

بازوهای قابل تنظیم 33 میلیمتر گریز از مرکز طرح پن؛

دارای يك پارت خروج اتوماتیک بهمراه جک پنوماتیک 400*125؛

کنترل محافظ باد و یاتاقان دریچه، قطر میکسر 144، ارتفاع بدنه 55 سانتیمتر؛

حجم 900 لیتر با ظرفیت 550 کیلوگرم جرم حجمی عادی سمنت پلاست؛

معادل 900 کیلو جرم حجمی عادی از مواد فوق سبک؛

ظرفيت ساخت چسب خميری 850 الی 900 كيلوگرم و چسب پودری 1000كيلوگرم. میکسر خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست 450-500 مترمربع

میکسر خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست 450-500 مترمربع

الکتروموتور 20 اسب سه فاز وارداتی 1400 دور، گیربکس 1:40 سفارشی کوبل مستقیم 210، پره های مقاوم در برابر سایش؛

ضخامت ورق کف 20 و ضخامت دیواره 8 ميليمتر، بازوی های قابل تنظیم 33 الی 40 میل گریز از مرکز طرح پن

دارای يك پارت خروج اتوماتیک بهمراه جک پنوماتیک 400*125، کنترل باد، لوازم پنوماتیک، یاتاقان دریچه؛

قطر میکسر 160، ارتفاع بدنه 55 سانتیمتر، حجم 1500 لیتر با ظرفیت 700 الی 800 کیلو جرم حجمی عادی سنگ مصنوعی سمنت پلاست؛

ظرفیت معادل 1100 کیلوگرم جرم حجمی عادی از مواد فوق سبک؛

توان ساخت چسب خميری 1200 الی 1300 كيلو، چسب پودری 1500 كيلوگرم. توجه: دلیل تفاوت در ابعاد، مشخصات فنی میکسرها؛ قدرت ساخت بیشتر مواد در خط تولید اتوماتیک 450 مترمربع، جهت افزایش میزان تولید انواع محصولات سنگ مصنوعی سمنت پلاست میباشد.

توجه: دلیل تفاوت در ابعاد، مشخصات فنی میکسرها؛ قدرت ساخت بیشتر مواد در خط تولید اتوماتیک 450 مترمربع، جهت افزایش میزان تولید انواع محصولات سنگ مصنوعی سمنت پلاست میباشد.

همچنین در صورت تقاضای متقاضی سرمایه گذاری، امکان ساخت میکسرهای MIX TO MIX نیز فراهم میباشد.

درصورت استفاده از میکسرهای MIX TO MIX، سرعت میکس مواد و کارایی میکسر 40 درصد افزایش یافته، موجب افزایش ظرفیت تولید نیز میگردد.

تابلو کنترل مرکزی خط تولید سنگ مصنوعی اتوماتیک

عملاً تفاوت زیادی در تابلوهای این دو خط تولید وجود نخواهد داشت. بلکه بخاطر افزایش توانهای موتورها، لوازم بزرگتر در نظر گرفته میشود.

سیستم قدرت و تابلو کنترلر مرکزی دستگاه، بهمراه کامپیوتر مادر جهت فرمان تمامی ماشین آلات با مانیتور 10 اینچ لمسی

قابلیت گزارشگیری از 1000 تولید قبلی، بهمراه کنترل فاز، کنترل نوسانات کلیه موتورها (کلیدهای حرارتی) برای تجهیزات ارائه شده؛

اینورتر برای کنترل دور اسکرو قالب گیری با توجه به توان موتور مربوطه

شاسی تابلو بصورت ایستاده با ابعاد حدود 180*80*40 سانتیمتر، بهمراه کلیدهای مربوطه روی درب تابلوهای کنترل مرکزی. میز ویبره هوشمند جهت تولید انواع محصولات سنگ سمنت پلاست

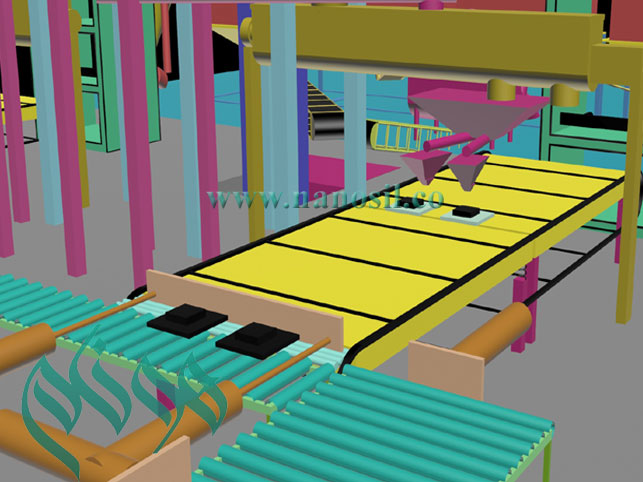

میز ویبره هوشمند جهت تولید انواع محصولات سنگ سمنت پلاست

در خط تولید اتوماتیک 400 و 500 مترمربع: در این قسمت نیز عملاً بین میز ویبره ها تفاوت خاصی وجود نخواهد داشت.

میز ویبره خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست، باتوجه به جنس قالب (قالب نرم یا خشک) ضرباتش به عمودی یا افقی، بصورت اتوماتیک، تغییر خواهد یافت.

تغییر ضربه میز ویبره، از طریق انتخاب در صفحه نمایش لمسی صورت میگیرد؛

ابعاد میز ویبره 3×2 متر با ورق سطح میز ۸ میلیمتر، دو الکتروموتور سه فاز 1200 کیلو مرغوب 3000 دور؛

بهمراه میز قرارگیری ترازوهای 50*50 سانتیمتر؛

شاسیهای کلی 16، شاسی مرکزی 16 H بال پهن اروپایی سنگین؛

با فنرهای سفارشی متالوژی مخصوص 8 عدد، سطح مشبک آیروداینامیک سیستم قالبگیری سنگ مصنوعی در خط تولید اتوماتیک 400 و 500 مترمربع

سیستم قالبگیری سنگ مصنوعی در خط تولید اتوماتیک 400 و 500 مترمربع

سیستم قالبگیری در خط تولید 350 الی 400 مترمربع: اسکرو U انتقال قالبگیری بهمراه 2 دریچه، کنترل دور دیجیتال، اینورتر 7.5 اسب، موتور 5/5 اسب 1400 دور، گیربکس 1:40 هالوشافت 130-150؛

لوله مرکزی مانیسمان 2.5 اینچ و ورق اسکرو 8 میلیمتر،

طول کلی دستگاه قالبگیری سنگ مصنوعی حدود 430 سانتیمتر بهمراه یک عدد پایه؛

قیف با ظرفیت 700 کیلوگرم، با ورق 4 میلیمتری؛

همراه درپوش با ورق 2 میلیمتری برای اسکرو.

دریچه های بازدید بدنه و قیف؛ لوله تخلیه فاضلاب؛

پره های 8 میلیمتری با گام 10 سانتیمتری، بهمراه کامهای برعکس انتهای اسکرو قالب گیری؛

سیستم قالبگیری در خط تولید اتوماتیک 450-500 مترمربع

سیستم قالبگیری در خط تولید اتوماتیک 450-500 مترمربع

اسکرو U انتقال مواد، قالبگیری سنگ مصنوعی بهمراه 3 دریچه، کنترل دور دیجیتال، اینورتر 10 اسب، موتور 7.5 اسب 900 دور، گیربکس هالوشافت 150؛

با لوله مرکزی مانیسمان 2.5 اینچ، ورق اسکرو 8 میلیمتر، طول کلی حدود 580سانتیمتر بهمراه یک عدد پایه؛

قیف با ظرفیت 700 کیلوگرم، ورق 4 میلیمتری، بهمراه درپوش با 2 میلیمتر برای اسکرو. دریچه بازدید بدنه و قیف، لوله تخلیه آب شستشو؛ توجه: دلیل اینکه در خط تولید اتوماتیک 450 مترمربع، از سه دریچه قالبگیری استفاده شده است، هماهنگی میان ظرفیت ساخت مواد ،و مدت زمان مورد نیاز جهت قالب گیری (محدودیت زمانی برای قالبگیری) میباشد.

توجه: دلیل اینکه در خط تولید اتوماتیک 450 مترمربع، از سه دریچه قالبگیری استفاده شده است، هماهنگی میان ظرفیت ساخت مواد ،و مدت زمان مورد نیاز جهت قالب گیری (محدودیت زمانی برای قالبگیری) میباشد.

لوازم جانبی در هر یک از خطهای تولید اتوماتیک سنگهای مصنوعی 350-400 و 450-500 مترمربع

در خط تولید 400 مترمربع، 4 لودسل Anti Shaker 500 کیلویی مخصوص هاپر وزن کشی، پایه انتقال فشار به لودسلها؛

1 عدد لودسل توزین افزودنی پلیمری؛ همراه ماژولهای مربوطه در تابلو کنترل مرکزی.

در خط تولید 500 مترمربع 4 لودسل Anti Shaker 1000 کیلویی مخصوص هاپر توزین، پکینگ انتقال فشار؛

یک عدد لودسل توزین افزودنی پلیمری، بهمراه ماژولهای مربوطه تابلو کنترل مرکزی.

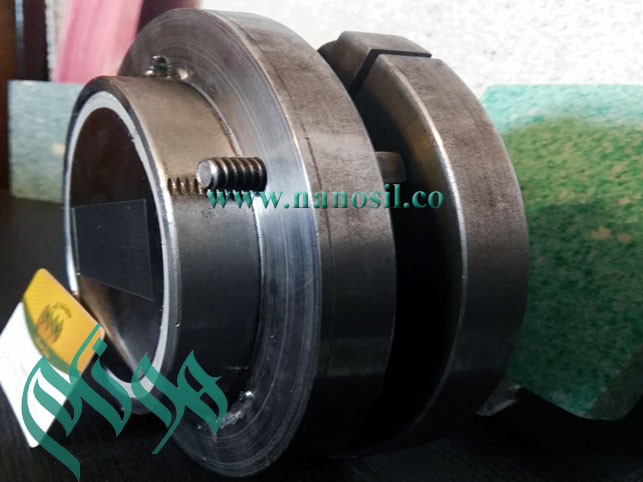

در خط 400 و 500 مترمربع اتوماتیک، پمپ مداربسته موادپلیمری با الکتروموتور یک اسب، پمپ دنده ای 1 اینچ بهمراه کوپلینگ شاسی مربوطه، کنتور شمارنده مایعات، دو عدد شیر برقی مایعات 1/2 اینچ برای کنترلهای دستوری مایعات، 1عدد مخزن فلزی برای وزن کشی موادهای پلیمری با وزق 1.5 میلیمتر و حجم حدود 6 لیتر وجود خواهد داشت.

در هر دو نوع خط، 4 عدد پایه میکسر سنگ مصنوعی با قوطی 14*14 بهمراه نصب ورق 25*25 با ضخامت 10 میلیمتری، طول حدود 200-220سانتیمتر وجود دارد.

در هر دو خط اتوماتیک سنگ مصنوعی 4 عدد پایه هاپر، قوطی 14*14، نصب صفحه اتصال، طول حدود 180 سانتیمتر، قرار می گیرد.

هردو خط تولید اتوماتیک، یک عدد میز قرارگیری ترازو طول 200 و عرض 50 سانتیمتر ،با قسمت بالایی نبشی 4، تعبیه میگردد.

1 عدد قوطی 9*9 جهت ایجاد پایه هاپر توزین، بهمراه 20 عدد لچکی 8 میلیمتر مصرف میشود.

برای میکسر جک پنوماتیک 125*400 بهمراه کف لولا، چشمی گردان محاسبه گردیده است.

برای هاپر توزین جک پنوماتیکی 125*320 تعبیه میگردد.

در خط تولید 400 مترمربع، 2 ست از جک پنوماتیک اسکرو قالبگیری سایز 63*125 بهمراه کف لولا، دو شاخه Y لحاظ میگردد؛

اما دستگاه 500 مترمربع 3 ست از لوازم جک پنوماتیک برای سه دریچه در نظر گرفته میشود.

در خط تولید اتوماتیک 400 مترمربع، دو ست ترازو برای قالبگیری، کفه 50*50 با باسکول 50 کیلوگرم، ضریب خطا 10 گرم، بهمراه مانیتور مربوطه، در خطهای 500 متر مربع سه پک از مجموعه ترازوها قرار خواهد گرفت.

در هر دو ظرفیت خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست، دو عدد کنترل محافظ باد 1/2، 50-60 متر شلنگ هوا شماره 12، 2 شیر برقی باد، اتصالات پنوماتیک، یک موتور ویبره 100 کیلویی 3000 دور (هاپر وزن کشی) قرار خواهد گرفت.

در خط تولید 400 مترمربع دو عدد پدال پنوماتیکی وجود دارد،در خطهای 500متری 3 پدال-پنوماتیکی قرار خواهد گرفت. مزایای سیستم اتوماتیک سنگ مصنوعی نانو سمنت پلاست

مزایای سیستم اتوماتیک سنگ مصنوعی نانو سمنت پلاست

لود مواداولیه مورد نیاز جهت ساخت محصول سنگ مصنوعی، سایر تکنولوژیها بصورت اتوماتیک بهمراه قابلیت تشخیص کیفیت.

در سیستمهای اتوماتیک طراحی شده از سال 1396، خطهای تولید اتوماتیکها با ظرفیت 350 و 450 مترمربع فاقد سنسور، با برنامه نویسی و تجهیزات جدید،به دستگاههای شرکت هونام اضافه گردید.

از مزایای این خطهای تولید جدید، کاهش قیمت به دلیل عدم استفاده از سنسور تشخیص مواد و لوازم مربوطه

اضافه شدن تجهیزات دیگر، و در نتیجه برنامه نویسی جدید

افزایش کیفیت خط تولید و محصولات تولیدی

کالیبره کردن تعداد ورودیهای بیشتر باتوجه به عدم سنسور

و عدم وابستگی به سنسور با قیمت بالا میباشد.

در اطلاعات ارسال شده میتوانید ریز مشخصات خطهای تولید سنگ مصنوعی سمنت پلاست اتوماتیک فاقد سنسور را مشاهده نمایید.

دارای قابلیت انتخاب فرمول اختلاط با توجه بنوع محصول تولیدی؛ تنظیمات تعریف شده، نمایش گراف از فرآیند تولید توسط کنترلر مرکزی سیستم.

امکان گزارشگیری مرتب از فرآیند تولیدات انجام شده

امکان گزارشگیری مرتب از فرآیند تولیدات انجام شده

قابلیت ارتباط با کامپیوتر و مدیریت سیستم؛

امکان ایجاد شبکه و کنترل ماشین آلات از راه دور با تهیه لوازمهای مربوطه و نرم افزارها.

توانایی تعریف چند اپراتور با ایجاد محیط دسترسی خاص و پسورد برای هر یک از آنها؛

ثبت و نگهداری یکسال از اطلاعات تولید، گزارش های مربوطه در واحد بایگانی سیستم، امکان انتقال اطلاعات توسط فلش مموری، نمایش تحت برنامه اکسل.

انتخاب نوع ضربات میز ویبره بصورت اتوماتیک با توجه به نوع قالب مورد مصرف نرم یا خشک.

کالیبره کردن سه قسمت از مواد اولیه با توجه به شرایط آب هوایی، همچنین با توجه به ورودی مواد اولیه.

قرار داشتن برنامه تولید چسب خمیری، چسبهای پودری، گروت در سیستم، توانایی افزایش امکانات جهت تولید محصولات چسبها بصورت اتوماتیک با اضافه شدن تجهیزات جانبی مورد نیاز.

اسکن اتوماتیک از مواد در حال ساخت و آنالیز جهت تشخيص واكنشهای شيميايی-پلیمری؛

تعیین دوز مصرف مواد اولیه مورد نیاز بر اساس فرمول انتخاب شده در کنترلر خط تولید اتوماتیک. تشخیص و اعلام نمودن پایان کار ساخت هر بچ و آماده شدن مخلوط و ارسال فرمان به دریچه خروج میکسر در خط تولید اتوماتیک.

تشخیص و اعلام نمودن پایان کار ساخت هر بچ و آماده شدن مخلوط و ارسال فرمان به دریچه خروج میکسر در خط تولید اتوماتیک.

تزریق و قالب گیری مخلوط ساخته شده به درون قالبها بصورت همزمان توسط دو-سه دریچه پنوماتیکی تعبیه شده در خط تولید اتوماتیک با تنظیم دور سرعت بارگیری توسط اینورتر.

معایب سیستم اتوماتیک خط تولید سنگ مصنوعی سمنت پلاست در حال حاضر معایبی شناسایی نشده است.

معایب سیستم اتوماتیک خط تولید سنگ مصنوعی سمنت پلاست در حال حاضر معایبی شناسایی نشده است.

مزایای سیستم اتوماتیک خط تولید سنگ مصنوعی (نانو سمنت پلاست) نسبت به سیستمهای سنتی-دستی

بدلیل عدم کنترل دقیق در فرایند ترکیب مواد، تشخیص تجربی دوز مصرف مواد پلیمری و نانو (افزودنیهای دیگر) در روش سنتی (خط تولید دستی) مشکلات فراوانی در هنگام ساخت بوقوع میپیوندد که در زیر به تعدادی از این موارد اشاره مینماییم.

بدلیل عدم کنترل دقیق در فرایند ترکیب مواد، تشخیص تجربی دوز مصرف مواد پلیمری و نانو (افزودنیهای دیگر) در روش سنتی (خط تولید دستی) مشکلات فراوانی در هنگام ساخت بوقوع میپیوندد که در زیر به تعدادی از این موارد اشاره مینماییم.

خطاهای انسانی (پرسنل، اپراتور تولید) زیاد در تشخیص زمان فرآیند،و عدم انجام واکنشها بصورت کامل، موجب کاهش یا خراب شدن مواد (مخلوط) در خط تولیدهای سنگ مصنوعی بصورت سنتی میگردد.

تغییر رنگ محصولات تولیدی در تولیدات مختلف بدلیل عدم کنترل دقیق میزان رطوبت، یا نوع ضربات میز ویبره با توجه به جنس قالبها؛

عدم کالیبره دمای مواد ساخته شده نسبت به شرایط آب هوایی.

تغییر در میزان کیفیت ظاهری، مقاومت مکانیکی در محصولات تولید شده در میکس مختلف بعلت یکسان نبودن کیفیت مواد،و واکنشهای هر بچ.

تولید بمراتب کم در خطهای تولید دستی، بدلیل زمان زیاد لود مواد اولیه مورد نیاز در میکسر

تولید کم بدلیل مدت زمان زیاد تخلیه مواد درون قالبها در خطوط سنتی سنگ مصنوعی سمنت پلاست.

نیاز به تعداد بیشتر کارگر، ماهر ،و تعلیم دیده برای لود مواد درون میکسر و قالبگیری در خط تولید سنتی

نیاز پرسنل با ضریب هوش و دقت بالا جهت اختلاط مواد، تشخیص واکنشهای پلیمری-شیمیایی سنگ مصنوعی (اپراتور).

اتلاف و مصرف زیاد مواد اولیه بدلیل عدم کنترل دقیق واکنش،و میزان دوز مصرف موادهای پلیمری در خط تولید دستی.

چسبندگی مخلوط بعد از مدت زمان نگهداری مربوطه به قالب بعلت کیفیت پایین مخلوط و تشخیص تجربی در هنگام تولید،در خط تولید سنتی سمنت پلاست.

ایجاد سوراخ افتادگی روی سطح محصول بعلت عدم کنترل مواد پلیمری-شیمیایی مصرفی نسبت به تغییرات دمای محیط در خط تولید دستی سنگ مصنوعی سمنت پلاست.

خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست نوع دوم با ظرفیت ۶۵۰-۷۰۰ مترمربع و ۱۳۰۰-۱۷۰۰ مترمربع

خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست نوع دوم با ظرفیت ۶۵۰-۷۰۰ مترمربع و ۱۳۰۰-۱۷۰۰ مترمربع

مجموعه خط تولید اتوماتیک سنگ مصنوعی سمنت پلاست نوع دوم؛ همان اتوماتیکهای با ظرفیت ۳۵۰ مترمربع بصورت دوقلو میباشد.

بدلیل استفاده از برخی از دستگاهها بصورت مشترک، همچنین اشتراک برخی پرسنل و اپراتور تولید بصورت، هم هزینه راه اندازی این مجموعه بسیار کمتر از دو واحد خط تولید اتوماتیک سنگ میباشد؛

هم اینکه بهای تمام شده محصولهای تولیدی در این خط تولید بین ۱۰-۱۵ درصد کمتر از نوع اول میباشد.

همچنین میزان فضای مورد نیاز برای یک خط تولید نوع دوم نسبت به دو دستگاه اتوماتیک بصورت مجزا، بسیار کمتر خواهد بود.

جهت آشنایی بیشتر در این مورد، توضیحات کامل بصورت حضوری ارائه میگردد. مجموعه (کاملاً اتوماتیک سنگ مصنوعی سمنت بصورت دوقلو) همان خط تولید اتومات سنگ مصنوعی سمنت پلاست بصورت دوقلو، و اتوماسیون بیشتر میباشد.

مجموعه (کاملاً اتوماتیک سنگ مصنوعی سمنت بصورت دوقلو) همان خط تولید اتومات سنگ مصنوعی سمنت پلاست بصورت دوقلو، و اتوماسیون بیشتر میباشد. تعداد پرسنل مورد نیاز جهت تولید، بسته بندی در این خط تولید ۴ الی ۵ نفر میباشد.

تعداد پرسنل مورد نیاز جهت تولید، بسته بندی در این خط تولید ۴ الی ۵ نفر میباشد.

کلیه کارهای لود مواد اولیه، ساخت، ترکیب رنگی بصورت کاملاً اتوماتیک صورت می پذیرد؛ عملاً نیروی انسانی هیچ نقشی بر فرآیند تولید نخواهند داشت.

جهت دریافت اطلاعات و مشاوره، راه اندازی خط تولید سنگ مصنوعی و قیمت خطهای تولید با شماره 09113269239 بصورت تلفنی یا واتساپ در ارتباط باشید.

جهت دریافت اطلاعات و مشاوره، راه اندازی خط تولید سنگ مصنوعی و قیمت خطهای تولید با شماره 09113269239 بصورت تلفنی یا واتساپ در ارتباط باشید.