میکسر سنگ مصنوعی صنعتی کوارتزین، میکسر سنگ مصنوعی شبه کوارتز-سنگهای سمنت پلاست خاص | میکسر mix to mix

در تولید محصولات سنگ مصنوعی، باید مطابق با مواد مصرفی، میکسرهای مورد نیاز استفاده گردد.

در تولید سنگ مصنوعی کوارتز یا کوارتزین (بدلیل بسیار پایین بودن دوز مصرف موادپلیمری جهت پرس)و در سنگ مصنوعی مشابه کوارتز(بدلیل استفاده از حدود 0.5 درصد مواد پلیمری و نانو (نسبت به حجم کل)و رطوبت به میزان کمتر از ده درصد (رطوبت سوپر hydro) باید از میکسرهای طرح پن با خاصیت mix to mix استفاده شود.

بدین منظور در میکسر مخصوص سنگ مصنوعی کوارتز و مشابه کوارتز، علاوه بر مخلوط کردن مواد بوسیله بازوها و پرههای اصلی، توسط پرههای جانبی (تعداد این بازو و پرهها به قطر میکسر برمیگردد) میکس ثانویه ای در میکسر انجام میگردد.

سرعت گردش rpm بازو اصلی 31-36 دور در دقیقه میباشد؛

سرعت چرخش بازوی فرعی (پرههای mix to mix) با دور 70-95 دور و 110-130دور در دقیقه میباشد.

این بازوهای گردشی اضافه جهت پراکنش بهتر مایعات و مواد نانو، که درصد مصرف آنها بسیار پایین میباشد، تعبیه گردیده است.

باتوجه به قطر میکسر، تعداد پرههای گردشی متفاوت میباشد.

باتوجه به قطر میکسر، تعداد پرههای گردشی متفاوت میباشد.

در صورتیکه قطر میکسر بین 150-160 سانتیمتر باشد، یک بازو بهمراه سه پره میله ای استفاده میشود

در صورتیکه قطر میکسر بین 180 الی 200 سانتیمتر باشد دو بازوی چرخشی با دورهای متفاوت، در میکسر جای میگیرند.

قدرت موتور در این میکسرها نسبت به میکسرهای معمولی طرح پن بیشتر میباشد، همچنین از موتور های 900 دور در این میکسر استفاده میگردد.

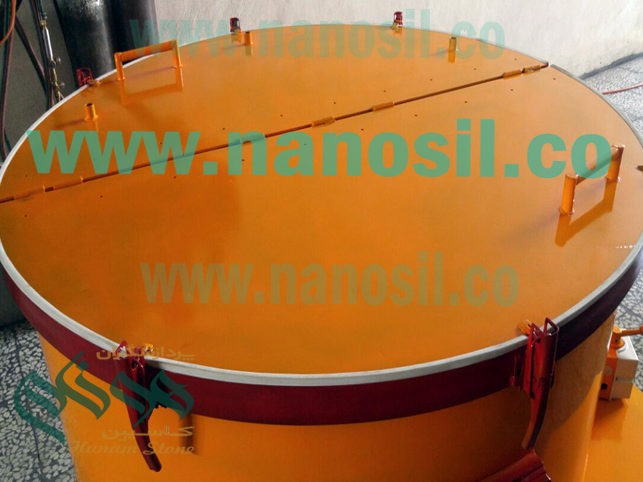

با توجه به تکنولوژیهای فوق، میکسر مورد نظر، دارای درپوش و کلمپ بهمراه آب بند کننده جدارهها و درب میباشد.

زیرا میکس و ترکیب این مواد تحت خلاء صورت میگیرد.

پمپ خلاء با ظرفیت 120-200 مترمکعب در این میکسرها مناسب میباشد.

دریچه های مورد استفاده در این نوع میکسرها بهترست از نوع گازی 8-10 اینچ استیل-فولادی و کاملاً آب بند باشد. مدت زمان میکس تحت خلاء پس از اضافه شدن مواد اولیه مایع به مخلوط اصلی بین 5 الی 12 دقیقه، باتوجه بنوع تکنولوژی و فرمول مواد، میباشد.

مدت زمان میکس تحت خلاء پس از اضافه شدن مواد اولیه مایع به مخلوط اصلی بین 5 الی 12 دقیقه، باتوجه بنوع تکنولوژی و فرمول مواد، میباشد.

در سنگهای مصنوعی سمنت پلاست ( بر پایه سیمان ) بهترست از میکسر استیل استفاده نمایید ( مستحب)

اما برای ساخت سنگ مصنوعی کوارتز، کوارتزین، کورینهای خاص و مشابه آنها حتماً از میکسرهای استیل استفاده نمایید (واجب).

بخصوص در رنگهای روشن.

در تکنولوژی سنگهای سمنت پلاست، بدلیل امکان شستشوی میکسر با آب و کارواش نیاز به پره و تیغه های پلی کربنات نمیباشد.

اما در تکنولوژیهای بر پایه رزین، بدلیل نیاز به شستشو میکسر با استون، و قیمت بالای ماده؛ جهت کاهش هزینه شستشو از تیغه های پلی کربنات چسبیده به دیواره و کف استفاده میگردد.

همچنین در تکنولوژی سنگهای بر پایه رزین ( سنگ مصنوعی مهندسی ) حتماً باید از سیستمهای گرمخانه برای خشک شدن اولیه استفاده نمود.

در اینصورت میزان هاردنر در میکسر کاهش یافته، و خشک شدن در میکسر اتفاق نمی افتد.

طریقه باز شدن دریچه ها میتواند بصورت دستی و مکانیکی، یا گیربکسی،و یا پنوماتیک باشد.

طریقه باز شدن دریچه ها میتواند بصورت دستی و مکانیکی، یا گیربکسی،و یا پنوماتیک باشد.

قاعدتاً دریچه های پنوماتیک از لحاظ کارایی و راحتی بهتر هستند نسبت به دستی ها؛

زیرا در هنگامی که در میکسر بار وجود دارد، وزن به دریچه فشار وارد کرده، و باز و بسته شدن آن سخت میگردد؛

میکسرهای MIX TO MIX سنگهای مصنوعی صنعتی در حالات زیر ساخته میشود:

1-میکسر MIX TO MIX سنگهای مصنوعی صنعتی 900 لیتری و 15 اسب گیربکس 185

2-میکسرهای MIX TO MIX سنگهای مصنوعی صنعتی 1200-1400 لیتری 20 اسب گیربکس 210

3-میکسر MIX TO MIX سنگ مصنوعی صنعتی 1800-2000 لیتری 25-30 اسب گیربکس 250

امکان ساخت میکسرهای بزرگتر نیز با توجه به سفارش میسر میباشد؛ در زیر یک مشخصه از میکسر سنگ مصنوعی مهندسی MIX TO MIX قرار میگیرد:

در زیر یک مشخصه از میکسر سنگ مصنوعی مهندسی MIX TO MIX قرار میگیرد:

الکتروموتور سه فاز 30 اسب 1400 یا 900 دور ((با موتور 900 دور توان میکس افزایش می یابد))

گیربکس اصلی 1:40 یا 1:48 کتابی 250

در صورت استفاده از نسبت 1:48 و ریز دندانه شدن گیربکس میزان ساخت بمقدار 20-30 درصد افزوده میگردد اما از طرفی استهلاک گیربکس (کچل کردن گیربکس در زمان کمتر و یا فشار مواد و یا گیر کردن سنگدانه بین پره و بدنه) بیشتر خواهد شد.

در نسبت 1:30 میزان ساخت حدودا 30 درصد کاهش خواهد یافت اما استهلاک میکسر سنگ مصنوعی بسیار ناچیز خواهد بود.

بهترین انتخاب نسبت 1:40 میباشد تا نه میزان ساخت خیلی کاهش یابد، و نه استهلاک افزایش پیدا کند (انتخاب نسبت گیربکس افزایش هزینه ندارد).

همچنین با توجه به ریز دانه و یا درشتدانه بودن فیلرها و با توجه به نوع تکنولوژی و محصولات این پیشنهادات تغییر میکند.

ضخامت ورق کف 20 میلیمتر آهن با روکش 4میلیمتری استیل

ضخامت ورق دیواره 6 میلیمتر استیل نگیر

با بازوهای اصلی قابل تنظیم 35-65 میلیمتر (با توجه به قطر میکسر) طرح پن بازوهای داخل میله های توپر استیل و افقی استیل

بازوهای داخل میله های توپر استیل و افقی استیل

لوله وسطی پایین با قطر 30 سانتیمتری استیل و قسمت بالایی استیل

دارای يك پارت خروج با جک پنوماتیک 400*125 در صورت داشتن دریچه معمولی، در صورت دریچه گازی (گزینه بهتر) از جک پنوماتیک 125*200 استفاده میشود

بهمراه کنترل محافظ باد، شیربرقی، قرقری و کف لولا دریچه خروج

قطر میکسر سنگ مصنوعی مهندسی حدود 200 سانتیمتر و ارتفاع بدنه 65-70 سانتیمتر و حجم حدود 1800-2000 لیتر

ظرفیت ساخت 500-1000 کیلوگرم مواد سنگ کوارتز و مشابه آن (( با توجه به تکنولوژی ظرفیت ساخت متفاوت است))

درپوش با ورق 6-8 میلیمتر بهمراه دو عدد جک پنوماتیک کورس 600 و سیلندر 80-125 با شیربرقی مربوطه

بهمراه دو بازو انتقال دهنده نیرومحرکه mix to mix با گیربکس زنجیری قوی

دور چرخش پره اصلی 31-36 دور

پره MIX TO MIX عمودی با شعاع میکس 30 , 60 سانتیمتر و دور 120 الی 130 دور در دقیقه جهت میکس بهتر با سه پره میله ای استیل

بازو میکس در میکس دوم با دور 70-90 با سه بازو میله ای استیل

بهمراه یک عدد پمپ خلاء وکیوم آب یا وکیوم روغن 100 مترمکعب (در همه نوع از سنگهای مصنوعی بهتر است از خلاء استفاده گردد)

روی درپوش میکسر دو عدد شیر ورودی خلاء و هوا