بررسی برخی مشکلات-معایب شرکتهای تولید کننده سنگ مصنوعی سمنت پلاست

این آزمون، راه حلها-معایب در یک شرکت تولید کننده سنگ مصنوعی سمنت پلاست (تولید کننده نما، کفپوش) انجام، راه حلهایی جهت رفع ایرادات شرکت ارائه گردید.

مقدمه: این تحقیق طی 136 ساعت، سال 1388؛ در شرکت ... انجام شد (که زیر مجموعه شرکت سنگ مصنوعی هونام نبوده است)و یکماه به طول انجامید.

هدف از انجام این تحقیقات شناسایی گلوگاههای این شرکت،معایب و مشکلات تولید سنگ مصنوعی سمنت پلاست و رفع آنها بود.

هدف از ارائه این تحقیق به شما عزیزان احتمال وقوع این مشکلات در شرکت شما میباشد.

مشکلات بسیار ساده ای که ممکن است ضررهای قابل ملاحضه به شرکت، محصولات سنگ مصنوعی تولید شده شما وارد نماید.

ما با در اختیار گذاشتن این اطلاعات (ساده) شما را از افتادن در دام این مشکلات مصون میداریم. هدف ما صداقت در ارائه خدمات نوین ساختمان و رضایت یکایک شما عزیزان است.

هدف ما صداقت در ارائه خدمات نوین ساختمان و رضایت یکایک شما عزیزان است.

روش شناسی تحقیق: این تحقیق طی دو هفته مشاهدات عینی کسب گردید.

در طول این مدت دادهها جمع آوری، مشکلات شناسایی، و مکتوب گردید.

۴ روز زمان صرف گردید برای تکمیل مشاهدات و ارائه راه حلها.

در پایان روز بیستم مشکلات و همچنین پیشنهادات برای بهبود وضع موجود و رساندن آن به وضع مطلوب به مدیر عامل آن شرکت ارائه گردید.

تخمین مدت زمان پروژه رفع معایب 10 روز در نظر گرفته شد که با نظارت محقق این پروژه انجام، در پایان ماه گلوگاههای شناسایی شده در حد امکان برطرف شد.

فاز تحلیل معایب و مشکلات سنگ مصنوعی شرکت تولید کننده

ابتدا بیشتر توجه خود را به شناخت مشکلات موجود (از دید افزایش بهره وری) معطوف داشته و در انتها به ارائه راه حل خواهیم پرداخت.

بهره وری مفهوم ساده ای دارد: رابطه بین ستاده(out put) یک سازمان و نهادههای (in put) مورد نیاز آن.

ما میتوانیم با تقسیم ستادهها بر نهادهها مقدار بهره وری را تعیین کنیم.

همچنین میتوانیم با بهبود این نسبت بر میزان بهره وری بیفزاییم بدین معنا که با سطح معینی از نهادهها، ستاده بیشتر یا بهتری بدست آوریم.

یکی از روشهایی که در بهبود بهره وری بسیار مؤثر بوده استفاده از سیستم نزاع مشترک در کارخانه است.

بدین معنی که برای نظرات سازنده پاداش در نظر گرفته شد.

شاید این کار در نگاه اول بی فایده بنظر برسد و به خود بگوییم کارگر ساده چه راهکاری میتواند بدهد ولی باید به این نکته توجه داشت، که کارخانه از همین افراد تشکیل شده.

اگر هر فرد بتواند در حیطه خود حتی باعث رفع مشکل بسیار ساده ای شود بهره وری کل کارخانه به طرز باور نکردنی افزایش مییابد.

همچنین اینکار توجه کارگران بخش تولید و بسته بندی را نیز جلب میکند و آنها را فعالتر میسازد و باعث میشود آنها را از ایده دادن هرچند ساده نترساند.

بزگترین نوآوریها و خلاقیتها از ایدههای کوچک بدست خواهند آمد.

تجربه در زمینه های مختلف از طراحی ماشین آلات تا تکنیکهای نوین در صنعت تولید سنگ مصنوعی سمنت پلاست از همین ایده های بی پروا بدست آمده است.

برای دریافت ایده ها میتوان فرمهای خاصی را ترتیب داد، بدین نحو که در هر فرم محلی برای اطلاعات شخص، مشکلات موجود در محیط کار، راههای رفع آن، پیشنهادات و.. وجود داشته باشد.

این فرمها را در محلهای مختلفی از کارخانه قرار داد، در پایان هر روز فرمهای حاوی اطلاعات را جمع آوری کرد و به بررسی کارشناسانه آنها، هرچند ساده به نظر رسد پرداخت.

از روشهای دیگر بهبود بهره وری استفاده از سیستم کایزن است.

کایزن باعث بهبود تدریجی در تمامی قسمتهای شرکت شده و همه افراد درون یک شرکت از مدیر گرفته تا کارکنان و کارگر ساده را شامل میشود.

قسمتهایی که برای فاز تحلیل انتخاب کرده ام انبار محصول، میزان رطوبت سنگدانه ها، گرمخانه (محیط نگهداری تا عمل آوری محصول)، ضایعات، هماهنگی برای ارسال محصولات و برنامه ریزی تولید (و چند پیشنهاد در زمینه های دیگر) است. مشکلات رنگ در فرآیند تولید سنگ مصنوعی سمنت پلاست:

مشکلات رنگ در فرآیند تولید سنگ مصنوعی سمنت پلاست:

رنگهای مورد مصرف در تکنولوژی سنگ مصنوعی سمنت پلاست، کدهای خاصی از کشور آلمان، هند، انگلیس و چین می باشد.

رنگهای ایرانی و یا خاک رنگی در تولید محصولات سمنت پلاست کاربرد نخواهد داشت. زیرا مقاومت در برابر نور خورشید پایینی دارند، دوز مصرف آب افزایش پیدا میکند، همپوشانی ندارند، موجب کاهش مقاومت می گردند.

در مورد تاثیر رنگهای اکسید آهن بر مقاومت سنگ مصنوعی سمنت پلاست، اکسید آهن یکی از اصلیترین موادی است که به عنوان رنگدهی در تولید بتن استفاده میشود.

اکسید آهن باعث ایجاد رنگهای مختلف در بتن میشود و تأثیر منفی خاصی بر بتن ندارد. با این حال، باید توجه داشت که استفاده از مقادیر زیادی از اکسید آهن ممکن است به تغییر در خصوصیات فیزیکی و مکانیکی بتن منجر شود.

برخی افراد ممکن است به دنبال رنگآمیزی بتن با استفاده از اکسید آهن باشند، اما نباید اغفال کرد که مقدار مناسب و صحیح این ماده در ترکیب بتن بسیار مهم است. مصرف زیاد اکسید آهن ممکن است منجر به تغییرات ظاهری بتن و حتی ضعیف شدن خصوصیات آن شود.

به طور کلی، استفاده از اکسید آهن به عنوان رنگدهی در بتن تأثیر منفی دارد اگر مقدار آن به طور دقیق کنترل نشود. بنابراین، استفاده معقولانه و صحیح از این ماده میتواند به بهبود ظاهری بتن کمک کند بدون اینکه به شدت خصوصیات مکانیکی آن را تحت تأثیر قرار دهد.

تمامی رنگها یک حداکثر دوز مصرف خواهند داشت، و تا آن دوز مصرف، تاثیر منفی بر مقاومت بتن ندارند. اما دوز مصرف بالاتر از حد مجاز منجر به کاهش مقاومت و سایر ایرادات خواهد شد.

مشکلات سنگدانه ها در تولید کفپوش-موزاییک پلیمری، سنگ مصنوعی سمنت پلاست

طبق مشاهدات محقق در روزهای متوالی هر بچ (هر میکسر ساخته شده از مواد-مخلوط سمنت پلاست) 425 کیلویی بین 100 تا 105 عدد موزائیک 30×30 میداد، اما در روزهایی که سنگدانه ها تازه از معدن استخراج، در انبار مکان تولید تخلیه میشد، این میزان قالبها (تعداد محصول تولید شده) به 87 تا 95 عدد میرسید.

محصولات این شرکت تولید کننده سنگ مصنوعی سمنت پلاست نیز در این وهله زمانی (رطوبت داشتن سنگدانه های مورد استفاده در موزائیک-کفپوش سنگ مصنوعی سمنت پلاست) دچار چند رنگی میشد، خصوصاً در رنگهای روشن؛

پس از بررسیهای صورت گرفته، این نتیجه حاصل شد که علت این موضوع خیس بودن سنگدانه ها در تولید محصول کفپوش سمنت پلاست است.

در روزهایی که سنگدانه ها تازه تخلیه میشد، درصد بیشتری از وزن آن را آب تشکیل می داد، بهمین علت میزان سنگدانه ها در مواد کمتر میشد.

برای اطمینان از ادعای محقق در آن روز حجم مشخصی از سنگدانه ها را وزن گردید، این کار چندین بار تکرار گردید، میانگین آن بدست آمد.

این کار در 7 روز متوالی انجام گردید و ملاحظه گردید که بعد از 3 روز سنگدانه به میزان رطوبت ثابتی میرسد (بدلیل تبخیر و خروج رطوبت از سنگدانه های مصرفی در تولید کفپوش).

همچنین شرکت مذکور تولید کننده سنگ مصنوعی مشکل حمل سنگدانه ها داشت (بدلیل استفاده سنتی از کارگران در لود مواداولیه) بگونه ای که روزانه بین 3 تا 4 ساعت (باتوجه بمیزان تولید) یک نفر باید سنگدانه ها را تا پای دستگاه توسط فرغان یا دامپر حمل کند.

روند کار در انبار محصولات تولید شده سنگ مصنوعی سمنت پلاست

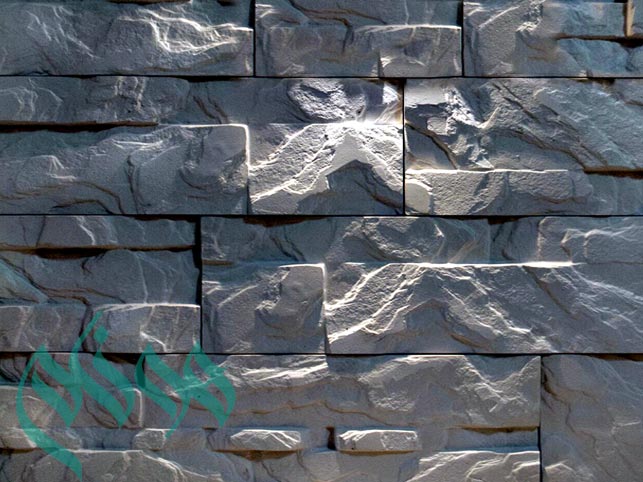

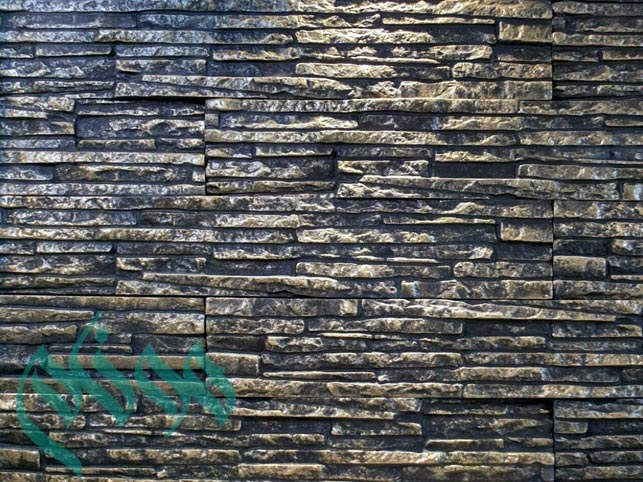

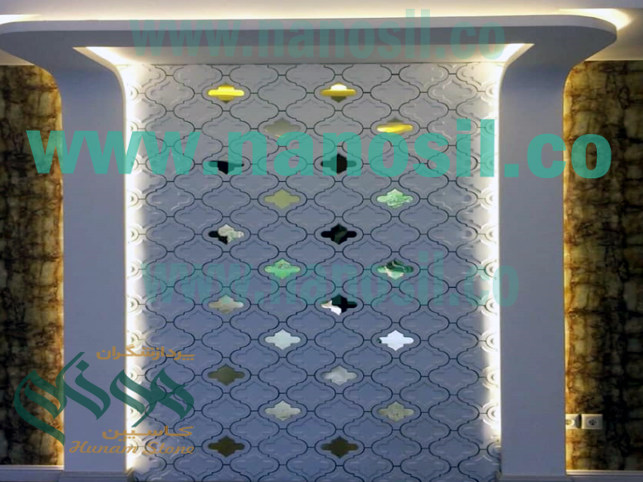

از آنجایی که محصولات تولید شده سنگ مصنوعی دارای تنوع بسیار زیاد (از لحاظ سایز، رنگ، طرح و درجه کیفیت) هستند، انبارداری محصول در این واحد مقداری مشکل میشود.

محصولات از دهانه خروجی قسمت بسته بندی سنگ و کفپوش سمنت پلاست (دستگاه شیرینگ پک) توسط یک کارگر به مکانهای خالی درون انبار حمل میشوند. مشکلات موجود در انبار محصولات سنگ مصنوعی سمنت پلاست

مشکلات موجود در انبار محصولات سنگ مصنوعی سمنت پلاست

1.از آنجایی که تنوع محصول سنگ مصنوعی زیاد میباشد لذا چیدمان محصولات خیلی بهم ریخته و بی نظم صورت پذیرفت.

2.عدم وجود سیستم تهویه مناسب در انبار محصولات سنگ مصنوعی

3.مرز بین محصولات مختلف سنگ مصنوعی (کفپوش و نما) مشخص نیست (هیچ فضای اختصاصی برای محصول در نظر گرفته نشده بود)

4.نظافت انبار سنگ مصنوعی تا حد مطلوب رعایت نمیگردید. در انبار محصولات، موزائیکهای (کفپوش) شکسته، پالتهای فرسوده، کارتنهای پاره و.. دیده میشود.

5.حمل و نقل در داخل انبار سنگها بسیار زیاد است.

6.زمان بیکاری و اتلاف وقت نیروی انسانی زیاد است.

7.محصولات ورودی از قسمت بسته بندی، در رنگها و طرحهای مختلف وارد میشود که باعث حمل و نقل زیاد در داخل انبار و بوجود آمدن اشتباه در چیدمان محصول میشود.

8.وجود پالتهای نیمه پر از یک نوع محصول

9.وجود محصولات سنگ مصنوعی و کفپوش معیوب در کنار درب ورودی که باعث شلوغی شده است.

10.نور بسیار کم درون انبار سنگ مصنوعی که باعث تاریک بودن همیشه انبار و استفاده از نور مصنوعی حتی در روز.

معایب و مشکلات ضایعات شرکت تولید کننده سنگ مصنوعی سمنت پلاست

طبق مشاهدات ضایعات این شرکت بیش از حد معمول بود، این امر موجب ضرر مخفی میشد.

طبق بررسیهای انجام شده ضایعات به چند دلیل بوجود می آمد:

1.قالبها قبل از پر شدن مواد، تابدار و شکسته بودند.

2.درون قالبهای کفپوش و نما سنگ مصنوعی رنگی بود و محصول رنگی میشد (کثیف بودن قالبها).

3.محصول سوراخدار میشد (محصول دارای حفرههای سطحی و یا اصطلاحاً موک بودند).

4.در هنگام خروج محصول پس از مدت زمان مورد نیاز نگهداری جهت عمل آوری، از قالب لب پر میشد و گوشه هایش میشکست.

5.روی محصولات سنگ مصنوعی شوره زدگی مشاهده میشد.

مشکلات هماهنگی برای باربری و ارسال محصول به مشتریان

محصولات تولید شده بسته بندی، و در انبار محصولات دپو میگردید.

اما هماهنگی بین دفاتر فروش و خریداران ضعیف بوده و این دو بخش بصورت پیوسته با یکدیگر در تماس نبوده اند.

بهمین علت (بدلیل حمل کالا در زمان زیاد) روی بسته بندی محصولات کفپوش-نمای سمنت پلاست را خاک فرا گرفته، یا در اثر ماندن زیاد در انبار محصولات و جابجایی های بی مورد بدلیل عدم نگهداری در فضای مشخص شده، محصولات دچار لب پریدگی میشدند.

گاهی محصولات زیرین کفپوش و نما در هنگام دپوی محصول به دلیل فشار زیاد ناشی از تلمبار شدن محصول روی یکدیگر دچار شکستگی میگردید. مشکلات برنامه ریزی تولید سنگ مصنوعی سمنت پلاست

مشکلات برنامه ریزی تولید سنگ مصنوعی سمنت پلاست

سفارشات و تولید محصول مطابق تقاضا و سفارش مشتریان تولید میگردید.

اما ذخیره احتیاطی برای انواع سنگهای مصنوعی نما و کفپوش سمنت پلاست در نظر گرفته شده برای تولید، بیش از میزان مورد نیاز در نظر گرفته شده بود.

این قضیه موجب گردید که اضافه بار تولید شده، اکثراً بدلیل ماندن زیاد در انبار محصولات دچار نقص گردیده و درجه 2 محسوب شود.

ارائه راه حل برای مشکلات سنگدانه های مصرفی در تولید سنگ مصنوعی و کفپوش سمنت پلاست

راه حل اول: پیشنهاد محقق برای یکسان نمون و همچنین کم شدن زمان حمل و نقل خرید یک دستگاه تراکتور باغی 254 داروانا و نسب فرانت بیل لودر بر روی آن میباشد.

با خرید این دستگاه هم مدت زمان حمل به شدت کاهش پیدا میکند هم میتوان بوسیله این دستگاه دپوی کوچکتر از سنگدانه ها بوجود آورد تا زودتر به یکنواختی برسد (از دست دادن رطوبت سنگدانه با جمع آوری لایه های زیرین و ایجاد کله قندی مجدد).

راه حل دوم: پیشنهاد بعدی محقق برای راه حل این مشکل بزرگتر کردن فضای دپوی سنگدانه ها و دپوی 5 تا 7 سرویس سنگدانه در آن فضاست.

این مقدار از این سنگدانه تقریباً مصرف یکماه تولید یک مجموعه خط تولید سنگ مصنوعی سمنت پلاست اتوماتیک میباشد.

مصرف سنگدانه ها از اولین ورودی خواهد بود. بدین ترتیب هر سرویس سنگدانه تا مصرف حدود ۱۵ روز مهلت خواهند داشت تا رطوبت مازاد آنها از بین برود.

ارائه راه حل برای مشکلات انبار سنگ مصنوعی سمنت پلاست

پیشنهاد محقق برای بهبود وضعیت انبار استفاده از سیستم کایزن است که لازمه ی آن اجرای 5S میباشد.

همچنین قطعه بندی انبار و تعیین موقعیت جغرافیایی برای قطعات و چسباندن کارتکس بر روی دیوار مربوط به هر قطعه.

بروی کارتکسها نام هر قطعه نوشته شده.

این قطعات در 4 سایز مختلف طراحی شدند.

سری A که 8 عدد میباشد 2 متر مربع، سری B که 12 عدد است 25 متر مربع میباشد، سری C که 3 عدد است 5مترمربع و در نهایت قطعه D که 20 متر است.

در قطعه A و B محصولات سفارشی مشتری قرار میگیرند.

در قطعه C موجودی انبار و در قطعه D بار درجه 2 و 3 قرار میگیرد.

زمانی که برنامه ریزی تولید برای سفارشات انجام میشود بر اساس متراژ مورد سفارش مشتریان نوع قطعه آن نیز تعیین میشود (اختصاص فضای کافی به هر یک از سفارشات جاری).

همچنین باید توجه نمود که سفارشات کمتر به درب خروجی (درب بارگیری) نزدیکتر باشند و سفارشاتی که متراژ آنها بیشتر بوده و به زمان بیشتری نیاز دارند در اواسط سالن قرار گیرند تا بهم ریختگی و معضل فضا ایجاد نگردد.

پیشنهاد محقق برای نور کم انبار، استفاده از نور طبیعی خورشید در سالنها با گذاشتن شیشه و یا سایه روشن بجای ایرانیت در سقف (چون در سالنهای این کارخانه تولید سنگ مصنوعی سمنت پلاست در روز هم تمام چراغهایش روشن بودند) بود و همچنین استفاده از چراغها در ارتفاع پایین تر موجب ایجاد نور میگردید.

چراغها در سقف با ارتفاع زیاد نصب شده بود.

همچنین رنگ کردن دیوارهای سیمانی به رنگ سفید میزان نور سالن را بسیار بهتر تامین مینماید. سیستم 5S برای تولید کننده سنگ مصنوعی: قبل از توضیح راجع به 5S و اجرای آن متذکر میشویم که این تکنیکها را علاوه بر انبار محصول میتوان در تمام قسمتهای کارخانه تولید سنگ مصنوعی سمنت پلاست نیز اجرا کرد.

سیستم 5S برای تولید کننده سنگ مصنوعی: قبل از توضیح راجع به 5S و اجرای آن متذکر میشویم که این تکنیکها را علاوه بر انبار محصول میتوان در تمام قسمتهای کارخانه تولید سنگ مصنوعی سمنت پلاست نیز اجرا کرد.

5S آغاز یک زندگی ایمن/راحت و پرثمر برای همه در محیط کار است .

5S شالوده بهبود بهره وری است.

هنگامیکه که 5S در یک شرکت با موقعیت اجرا شود تغییرات قابل توجهی را بدنبال خواهد داشت.

برای مثال کلیه موارد غیر ضروری از محیط کار برچیده خواهد شد و تنها اقلام ضروری به شیوه مناسب در دسترس استفاده کننده قرار میگیرد و ماشینها و سایر تجهیزات تمیز و براق میشود.

5S از ترکیب حرف اول پنج کلمه ژاپنی shitsuke / seiketsu / seiso / seir / shitsu بوجود آمده است.

نیروی محرکه برای اجرای 5S از درون خود افراد نشات گرفته است و به همین جهت shitsuke عامل حیاتی برای کسب موفقیت محسوب میشود.

Shitsuke باید افراد را به ترتیبی آموزش دهد تا آنان به پیروی از عادات پسندیده سوق داده شوند.

امروزه 5S بعنوان یک برنامه بهبود بهره وری طرفداران بیشماری پیدا نموده است.

Seiri:

1- سازماندهی اشیاء نامنظم.

2- دور کردن و کنار گذاشتن اقلام و مواد غیر ضروری.

3- پرداخت و پردازش.

Seiton:

به معنای مرتب و منظم کردن و چیدن اشیاء در نظم خاص.

Seiso:

یعنی نظافت محل کار به ترتیبی که هیچگونه گرد و غباری روی کف اتاقها و سالنها/ماشین آلات و تجهیزات باقی نماند.

Seiketsu:

نگهداری محل کار به ترتیبی که با تکرار seiri روزانه seiso/seiton راحتی و بهره وری حاصل شود.

Shitsu:

آموزش افراد به پیروی از عادات پسندیده شغلی و نظارت اکید بر اجرای قوانین محل کار.

دلایل محقق برای اجرای 5S

اجرای برنامههای کایزن برای مبتدیان نسبتا آسان است.

همه افراد محیط کار تمیز و مرتب را دوست دارند.

ثمرات تلاش برای همه افراد قابل ملاحظه است.

فضای موثر بیشتری خلق میشود.

مدت زمان جستجو کاهش مییابد.

فاصلهها کوتاهتر میشود.

طول عمر ماشینها و تجهیزات افزایش مییابد.

محیط کار به یک مکان بهداشتی و ایمن تبدیل میشود.

خطا و اشتباه کمتر اتفاق میافتد.

همه افراد خود به خود منضبط میشوند.

سرمایه اجرای این برنامه اندک است.

رضایت مصرف کنندگان حاصل میشود.

وجهه شرکت افزایش می یابد و کارکنان به خاطر محیط کار منظم احساس غرور میکنند.

راندمان کلی پرسنل شرکت افزایش خواهد یافت.

برای اجرای 5S باید نکان زیر را درنظر بگیریم

1) آگاهی بالاترین مقام اجرایی سازمان با این تکنیک (مطلوب است از شرکتهای نمونه که برنامه 5S را بکارگرفتهاند بازدید بعمل آورده و نتایج حاصل از موفقیت را درنظر بگیریم.)

2) 5S را به عنوان یک برنامه جامع بهبود بهرهوری برای اجرا در سراسر شرکت درک نماییم.

اجرای seiri در انبار محصول: کفپوشهایی وجود دارند که بعنوان فروش از دست رفته انبار شده اند.

باتوجه به گام یک 5S باید سریعاً این اقلام را در معرض فروش قرار دهیم.

کارتنهای پاره شده و کلیه مواد زائد دور ریخته شود و فضا را بصورت اختصاصی تر مورد استفاده قرار دهیم (فضا یعنی پول).

کفپوش و نماهایی که بیشتر در معرض فروش قرار دارند درمکانهای نزدیک درب ورودی و سایر محصولات دیگر با ترتیب اولویت در مکانهای دورتر قرار میگیرند.

چگونگی عملی کردن تکنیک 5S در شرکت

1) ایجاد فضای خدماتی موثر ازطریق حذف اشیا غیرضروری و مرتب کردن لوازم و اشیای باقیمانده در هرماه.

مثلاً در روزهایی که مثلاً عدد هشت در تاریخ آن روز وجود داشته باشد. (مثلا هشتم/هجدهم و بیست و هشتم هرماه)

2) دو روز از سال را روز نظافت بزرگ قرار دهیم.

روز نظافت بزرگ می بایست دو روز در سال بر اساس برنامهای مستمر سازماندهی شود.

فرد مسئول نظافت بزرگ باید یک برنامه تفصیلی با استفاده از روش 1h و 5w (who/ what/ where/ when/ whose/ how)طراحی نماید.

در روز نظافت بزرگ همه کارکنان باید از کار روزمره دست کشیده و توجه خود را به نظافت معطوف نمایند.

دیوارهای داخلی و بیرونی، سقفها، پنجره ها، کفها، راهروهای ساختمان و همچنین ماشینها و تجهیزات تولید، ماشینهای اداری، لوازم و اثاثیه باید بطور کامل نظافت شوند تا بدرخشند.

محدوده بیرونی ساختمان شامل پارکینگها، پستهای نگهبانی، باغچه ها، مجاری آب و راههای عبور نیز باید تمیز شوند.

3) محیط شرکت را به محدودههای کوچک تقسیم کرده و گروههای کوچکی از افراد را مسئول هر محدوده نماییم.

میتوانیم از وقت بیکاری کارگران برای اجرای 5S استفاده کنیم.

4) طبقه بندی ضایعات و مواد زائد که میتوان در شش طبقه تقسیم بندی کرد:

1-ضایغات ناشی از اضافه تولید.

2-ضایعات ناشی از نواقص.

3-ضایعات ناشی از تاخیر و زمان انتظار.

4-ضایعات ناشی از انباشته شدن مواد در حین مراحل تولید.

5-ضایعات ناشی از حمل و نقل.

6-ضایعات ناشی از اعمال و فعالیتهای غیر ضروری.

اگر تجزیه و تحلیل دقیق و کاملی از منشا طبقه بندی این گونه ضایعات بعمل آوریم خواهیم توانست هزینه ها را کاهش داده و بهره وری را افزایش دهیم.

5) وقت شناس بودن، تمیز و مرتب بودن، رعایت مقررات ایمنی، روحیه تیمی کار کردن و اخلاق خوش را در شرکت رواج دهیم.

6) برای هر دستگاه (یا مجموعه چند دستگاه بسته به شرایط و موقعیت کاری) مسئولین تعیین نماییم. (استفاده از وقت مازاد برای اجرای مراحل)

7) به گروهها و افرادی که تمرین 5S را به درستی اجرا میکنند متناوبا جوایزی اهدا کنیم.

بازدید مطالعاتی از سایر شرکتهای اجرا کننده 5S انجام دهیم تا با تبادل ایده ها و نقطه نظرات زمینه لازم برای کمک به اجرای اصلاحات فراهم شود. ارائه راه حل برای مشکلات برخی از ضایعات شرکت تولید کننده سنگ مصنوعی سمنت پلاست

ارائه راه حل برای مشکلات برخی از ضایعات شرکت تولید کننده سنگ مصنوعی سمنت پلاست

پیشنهاد محقق برای برطرف کردن این مشکل تعیین مسئول برای قسمت قالبهاست بصورتیکه در ابتدای کار قالبهای شکسته،و تابدار را جدا نماید.

مجدداً آمار قالبهای موجود را اعلام نماید و در پایان هر روز قالبهای مصرف شده را چک نماید؛ در صورت لزوم قالبهای رنگی شستشو گردند.